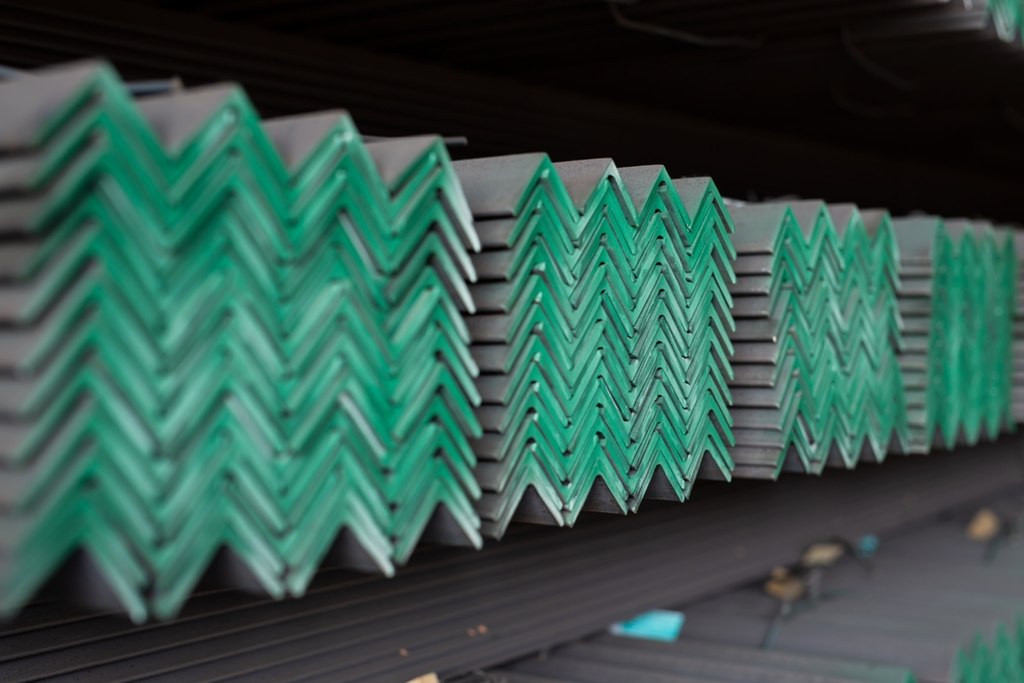

Insumo essencial para engenharia e construção, o aço é um dos materiais industriais mais populares do mundo, com mais de 2 bilhões de toneladas produzidas anualmente.

Ao mesmo tempo, a siderurgia é responsável por 7 a 11 por cento das emissões globais de gases, tornando-se uma das maiores fontes industriais de poluição atmosférica.

Negócios que defendem uma governança ESG devem dar uma atenção especial ao aço verde e o que ele representa na indústria.

Ao usar eletricidade para separar o ferro de seu minério, empresas mostram que é possível fabricar aço sem liberar dióxido de carbono, oferecendo um caminho para limpar uma das piores indústrias do mundo em emissões de gases de efeito estufa.

Mas o que é o aço verde, na prática? Como ele é produzido? E qual é seu verdadeiro impacto? A seguir, entenderemos tudo isso.

O que é o aço verde?

O aço verde é uma categoria de aço produzida com um processo que utiliza matéria-prima — carvão vegetal oriundo de florestas de eucalipto — e tecnologias mais sustentáveis do que as convencionais. Ele representa uma inovação em escala global.

Pensando nacionalmente, o Aço Verde do Brasil, também chamado de AVB, é a empresa que produz esse material em território brasileiro — no município de Açailândia, no Maranhão —, a partir de um modelo de produção sustentável.

Ela é a primeira usina siderúrgica carbono neutra do mundo.

Como o aço verde surgiu?

O aço verde surgiu como uma resposta às preocupações ambientais crescentes em relação à produção de aço convencional.

A produção de aço convencional é conhecida por ser um processo intensivo em energia, que consome grandes quantidades de recursos naturais e emite grandes quantidades de gases de efeito estufa.

O Brasil foi pioneiro nisso, com o Aço Verde Brasil. Em 2008, teve início o projeto para a produção de tarugos de aço, que após um investimento de aproximadamente R$ 1,5 bilhão, começou a ser operado em 2016.

A produção de produtos laminados teve início em junho de 2018, com uma capacidade anual de produção de 600 mil toneladas de aço.

Como o aço verde é produzido?

O aço verde é produzido a partir do carvão vegetal, sem a necessidade de utilizar combustíveis fósseis. O processo de produção do aço verde pode variar dependendo do tipo de tecnologia utilizada, mas geralmente envolve algumas etapas.

De início, são escolhidas as melhores variedades de eucalipto para semear o solo. Para garantir um alto nível de qualidade, é feita uma otimização genética, que combina diferentes espécies para aumentar a resistência da planta a possíveis predadores e também à restrição hídrica.

Após essa etapa, segue-se um plantio experimental onde são avaliados critérios como saúde nutricional, resistência a doenças, entre outros.

O controle biológico no Brasil é extremamente rigoroso para garantir o máximo padrão de qualidade em todo o processo — desde o plantio até a colheita. Esta última etapa demora cerca de 7 anos, enquanto a produção do carvão leva cerca de 15 dias.

No processo de produção do carvão, há também uso de tecnologias que neutralizam as emissões poluentes e fumaça geradas durante esse período.

Ao final da cadeia produtiva, milhares de hectares são recuperados por meio do reflorestamento, proporcionando continuidade a esse ciclo sustentável.

Outras alternativas de solução

Há também outras formas de produção do aço sendo encaminhadas.

Na Suécia, a Hybrit — uma joint venture entre a siderúrgica SSAB, a fornecedora de energia Vattenfall e a LKAB, uma produtora de minério de ferro — está pilotando um processo que visa reaproveitar um sistema existente chamado ferro reduzido direto.

O processo usa combustíveis fósseis para extrair oxigênio de pelotas de minério de ferro, deixando uma pelota de ferro porosa chamada ferro esponja.

O método Hybrit, em vez disso, extrai o oxigênio usando gás hidrogênio livre de fósseis.

O gás é criado por eletrólise, uma técnica que usa uma corrente elétrica — neste caso, de uma fonte de energia livre de fóssil — para separar a água em hidrogênio e oxigênio.

O ferro-esponja resultante então vai para um forno elétrico, onde é finalmente refinado em aço. O processo libera apenas vapor de água como subproduto.

Principais benefícios do aço verde

Certamente não é uma solução fácil descarbonizar uma indústria como essa, mas o aço verde é um caminho muito promissor.

Ele apresenta diversos benefícios em relação aos processos de produção convencionais, como:

- sustentabilidade: o processo de produção desse material é feito com carvão vegetal, uma fonte renovável e mais sustentável do que os combustíveis fósseis utilizados na produção convencional de aço, o que contribui para a redução das emissões de gases de efeito estufa;

- maior eficiência energética: a produção desse aço utiliza um processo mais eficiente do ponto de vista energético, o que pode levar a uma redução nos custos de produção e a uma maior competitividade no mercado;

- melhor qualidade do produto: o uso de carvão vegetal na produção do aço verde pode contribuir para uma melhor qualidade do produto final, com menor presença de impurezas e maior resistência mecânica;

- certificações ambientais: a produção pode ser certificada por organismos independentes que atestam a sua sustentabilidade e menor impacto ambiental, o que pode ser um diferencial competitivo no mercado;

- responsabilidade social: o uso de carvão vegetal proveniente de florestas plantadas pode contribuir para a geração de empregos e renda em regiões onde o desmatamento é um problema social e ambiental.

O impacto do aço verde

O impacto do aço verde chama tanto a atenção no meio ambiente como na economia. Entenda um pouco dele.

No meio ambiente

O aço verde tem um impacto positivo significativo no meio ambiente, pois é produzido a partir de fontes renováveis e sustentáveis, como o carvão vegetal.

O processo produtivo do aço verde emite menos gases poluentes e tem menor impacto ambiental em comparação com o aço produzido a partir de combustíveis fósseis.

Além disso, a produção de carvão vegetal para o aço verde pode ser feita a partir de florestas cultivadas especificamente para esse fim, o que ajuda a evitar o desmatamento e a degradação ambiental.

Na economia

Em termos econômicos, o aço verde pode gerar impactos positivos ao estimular o desenvolvimento de novas tecnologias e processos produtivos mais eficientes e sustentáveis.

Além disso, o uso dele pode contribuir para melhorar a imagem e reputação das empresas que o utilizam, especialmente em um contexto de crescente preocupação com a sustentabilidade e o meio ambiente.

Outro benefício econômico do aço verde é a sua capacidade de atender a demanda crescente por materiais produzidos de forma sustentável. Por exemplo, isso pode gerar novas oportunidades de negócios e de investimentos em toda a cadeia produtiva.

Com isso, espera-se que essa solução possa contribuir para o desenvolvimento econômico e social das comunidades envolvidas em sua produção e uso.

Conclusão

O aço verde é uma inovação brasileira que revoluciona a indústria siderúrgica, uma vez que é produzido a partir do carvão vegetal e não usa combustíveis fósseis. É isso que o torna um material ecológico e sustentável.

Como falamos, o Aço Verde do Brasil (AVB) também pode ser entendido como uma iniciativa dessa solução.

Mas enquanto uma solução de descarbonização, ele apresenta alguns benefícios como a sustentabilidade, a eficiência energética e até mesmo a certificação ambiental para as empresas.

Os negócios devem acompanhar o que as novas soluções podem fazer pelo mercado, mas também pela sociedade.